ゴム成形機は、ゴム製品の品質や精度を左右する重要な機械です。

その中でも、油圧と面圧は、製品の仕上がりに大きく影響します。

この記事では、油圧と面圧の理論的な仕組みや役割に加え、具体的な設定方法や管理のポイント、

さらに近年の技術革新についても詳しく解説します。

1. ゴム成形機とは?仕組みと種類

ゴム成形機は、ゴム材料を金型内で加熱・加圧することで、特定の形状に加工する機械です。

使用する成形機の種類や動作原理は、製品の仕様や生産条件によって異なります。

主なゴム成形機の種類

- 圧縮成形機

ゴム材料を直接金型に置き、上下から圧力をかけて成形するシンプルな方式。生産コストが低く、複雑でない製品に適しています。 - 射出成形機

ゴムを加熱し、金型内に射出して成形する方式。複雑な形状や高精度が求められる製品に向いています。 - トランスファー成形機

別の部屋(チャンバー)で加圧されたゴムを金型内に流し込む方式。射出成形と圧縮成形の中間的な特徴を持ち、細かい形状の製品にも対応可能です。

どの成形機でも、圧力(油圧)をコントロールしてゴム材料を成形する仕組みが共通しています。

2. 油圧の基本理論と成形での役割

油圧の基本的な仕組み

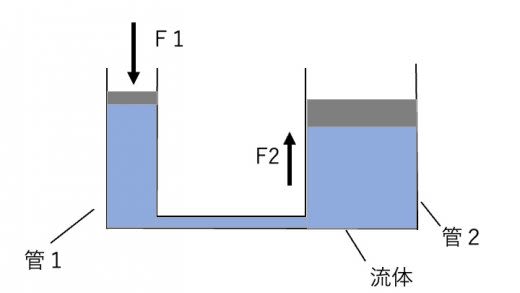

油圧は、液体に圧力を加えることで大きな力を生み出します。密閉された油圧回路内で圧力が均等に伝わるというパスカルの原理に基づいて動作します。

- パスカルの法則: 圧力 Pは、力 Fを面積 A で割った値で表されます。P = F /A

(出典)https://manabitimes.jp/physics/2241

ゴム成形機における油圧の役割

- 金型の締結

金型をしっかりと閉じるための強力な力を提供し、成形時の漏れを防止します。 - 材料の加圧

ゴム材料を金型内に押し込み、細部まで均一に充填します。 - 精密制御

油圧を安定させることで、製品の寸法精度や品質が向上します。

適切な油圧の重要性

- 低すぎる油圧

金型が完全に閉じず、成形不良や寸法不良が発生します。 - 高すぎる油圧

金型や機械の部品に過剰な負担をかけ、故障や摩耗のリスクが高まります。

油圧は、金型や材料の種類に応じて細かく設定する必要があります。

3. 面圧の基本理論と製品への影響

面圧とは?

面圧は、油圧によって生み出された力が金型内でゴム材料にかかる圧力を指します。

面圧は、成形製品の品質や性能を左右する重要な要素です。

面圧の基本計算式

P(面圧)= F(成形力)/A(金型面積)

- F(成形力): 油圧が生成した力。

- A(金型面積): 金型の成形面積。

面圧の重要な役割

- 製品の均一性

材料を金型内で均等に分布させ、気泡や欠陥を防止します。 - 製品の寸法精度

面圧が適切であれば、金型の形状が忠実に再現されます。 - 製品の耐久性

適切な面圧により、製品の密度が高まり、強度が向上します。

4. 油圧と面圧の相互関係

油圧と面圧は密接に関連しており、油圧ポンプが生成する圧力は、成形機のシリンダーを通じて金型内に伝達され、面圧として作用します。

油圧から面圧への変換

油圧(ポンプの圧力) → 油圧シリンダーで成形力に変換 → 金型内で面圧に変換

設定の注意点

- 金型のサイズ

大きい金型では圧力が分散されるため、面圧が低下します。これを補うには、より高い油圧が必要です。 - ゴム材料の特性

高粘度の材料では、均一に成形するために高い面圧が必要になります。

5. 油圧と面圧の設定例

設定例1: 自動車用シール部品(EPDMゴム)

- 油圧: 15~20 MPa

- 面圧: 10~15 MPa

- 特徴: 耐熱性と耐候性が求められるため、均一な圧力管理が重要。

設定例2: 医療用ゴムパーツ(シリコンゴム)

- 油圧: 5~10 MPa

- 面圧: 2~5 MPa

- 特徴: 高精度と柔軟性を重視した設定。

設定例3: 大型タイヤの製造

- 油圧: 25 MPa以上

- 面圧: 15~20 MPa

- 特徴: 大型金型で圧力が分散するため、高めの油圧が必要。

6. 油圧と面圧の管理ポイント

油圧と面圧の管理は、ゴム成形機を運用する上で最も重要なプロセスのひとつです。これらの管理が適切に行われなければ、製品品質が低下し、生産コストが増加するリスクがあります。

油圧管理のポイント

- 定期メンテナンス

油圧ポンプ、配管、シリンダーなどの部品は、使用状況に応じて摩耗や劣化が進行します。定期的な点検やメンテナンスを行うことで、圧力漏れや油圧低下を防ぎます。

特に、長期間使用した機械では配管内の汚れや詰まりも確認が必要です。 - リアルタイム監視

圧力センサーやデジタル制御装置を活用して、油圧のリアルタイム監視を行うことで、異常が発生した際にすぐに対応できます。油圧の変動は、製品の寸法や密度に直接影響するため、安定した圧力管理が求められます。 - 油圧オイルの管理

油圧システムに使用するオイルの清浄度や粘度が適切でなければ、システム全体の性能が低下します。定期的な交換やフィルターの清掃を行い、最適な状態を維持することが重要です。

面圧管理のポイント

- 金型設計の最適化

面圧を均等に分布させるためには、金型の設計が重要です。特に、大型金型や複雑な形状を持つ金型では、材料が偏ることを防ぐ工夫が求められます。流動シミュレーションを活用して設計段階で検証を行うのが効果的です。 - ゴム材料の特性を考慮

使用するゴム材料の粘度や硬度によって、必要な面圧が異なります。材料特性を正確に把握し、それに応じた圧力設定を行うことが製品の安定性を高めます。 - 温度と圧力の連動管理

面圧は金型やゴムの温度にも影響を受けます。例えば、温度が低すぎるとゴムの流動性が低下し、必要以上に高い面圧が求められることがあります。一方、温度が高すぎると材料が劣化しやすくなるため、温度と圧力のバランスを適切に管理することが重要です。

7. 技術革新:油圧成形機と電動成形機の進化

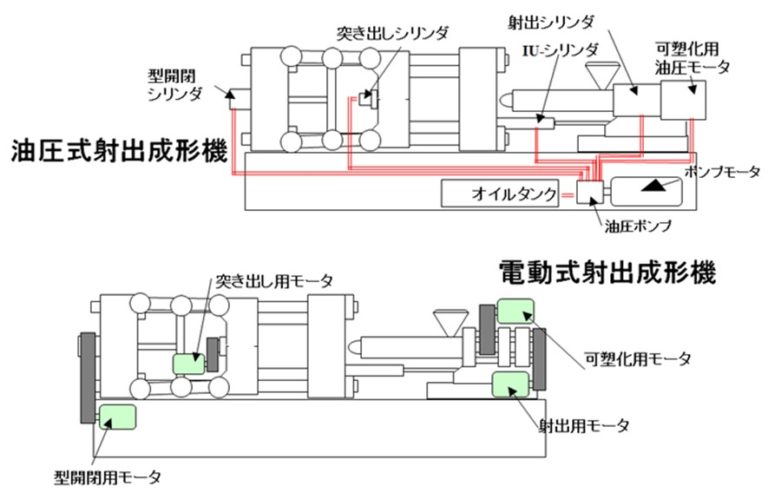

近年、ゴム成形機の分野では大きな技術革新が進んでいます。特に、電動成形機の導入が注目されており、従来の油圧成形機に対して多くの利点を持っています。

油圧成形機の利点と課題

利点

- 大型製品や高粘度材料に対応可能な強力な成形力を発揮します。

- 初期導入コストが比較的低く、幅広い製品に適用できます。

課題

- エネルギー効率が低く、大量の電力を消費します。

- 油漏れやオイル交換が必要で、環境負荷が高い場合があります。

- 精密な圧力制御が難しく、特に小型や高精度製品の成形では制約が生じることがあります。

電動成形機の利点と課題

利点

- 高精度な制御

電動モーターを使用することで、圧力や速度を非常に細かく調整可能です。これにより、寸法精度が求められる医療用ゴム部品や電子部品などの製造に最適です。 - 省エネルギー性

油圧システムが不要で、消費エネルギーを大幅に削減します。長期的には運用コストの削減につながります。 - 環境負荷の低減

油漏れのリスクがなく、廃油処理も不要なため、環境に優しい技術として注目されています。

課題

- 初期導入コストが高く、大型製品の成形にはまだ十分な力を発揮できない場合があります。

今後の展望

今後は、油圧と電動のハイブリッド型成形機の開発が進むと予想されています。このハイブリッド技術は、油圧の強力な力と電動の精密な制御を組み合わせ、さまざまな成形ニーズに応える新たな可能性を提供します。

まとめ:油圧と面圧管理の重要性と技術革新の未来

ゴム成形機における油圧と面圧は、製品品質や生産性を左右する最も重要な要素です。それぞれの理論や役割を理解し、適切に管理することで、製品の寸法精度や均一性、耐久性を向上させることができます。

また、近年の技術革新により、成形機の運用はますます効率的かつ環境負荷の少ないものへと進化しています。油圧成形機と電動成形機の特性を理解し、製品の種類やニーズに応じて最適な設備を選択することが、競争力を高める鍵となります。

特に、ハイブリッド成形機のような新しい技術が登場すれば、油圧の強力な力と電動の精密な制御を同時に享受できる時代が到来するでしょう。これらの進化に対応するために、技術の動向を常に把握し、最適な運用方法を追求していくことが重要です。

製品品質を最大限に高めるためには、適切な設備の選択とともに、油圧と面圧を常に最適化するという意識を持つことが成功への鍵です。ゴム成形産業の未来は、これらの理論と技術に支えられ、大きな進歩を遂げることでしょう。

コメント