NOK株式会社は、ゴム業界で広く知られる世界的なシール製品メーカーです。

自動車や家電、航空宇宙といった多様な産業で使用されるゴム部品を提供し、

その高い信頼性と技術力で業界をリードしています。

特にシール製品の分野では、厳しい環境でも高いパフォーマンスを発揮し、

エコロジーや省エネへの貢献も見逃せません。

70年以上にわたり、最先端の技術で未来の産業を支えるNOKの挑戦をぜひご覧ください。

この記事を読むことで

NOKに関しての理解が深まり

お客様、上司、部下などから『NOKってどういう会社ですか?』

と聞かれても答えられるようになります。

業界のトップランカーのNOKを知ることで

ゴム業界にますます詳しくなり、視野が広がります。

それでは早速書いていきます。

1. NOK株式会社の歴史と沿革

NOK株式会社は、1939年に設立され、日本初のオイルシールメーカーとしてスタートしました。

当初は、自動車産業向けのオイルシール技術を中心に事業を拡大しましたが、

その後、自動車以外の産業にもシール技術を提供し、製品ラインを多様化していきました。

1950年代に日本の自動車産業が飛躍的に成長した際、NOKはその中核となる技術パートナーとして、重要な役割を果たしてきました。

特に、NOKが開発したオイルシールやメカニカルシールは、エンジンや駆動系で使用され、

摩耗や漏れを防止する重要な役割を担っています。

その後、1960年代からは、海外市場にも積極的に進出し、グローバル企業としての地位を確立しました

『オイルシールって何?』

『メカニカルシールって何?』

『O-ringとの違いって何?』

と聞かれることが多いのでわかりやすく解説します。

1. オイルシール (Oil Seal)

- 役割: 主に回転軸の隙間を密封し、オイルや潤滑剤が漏れないようにする部品です。また、外部からの汚れや水分が内部に入るのを防ぎます。

- 構造: オイルシールは、外側の金属ケースと内側のゴムリップで構成されており、リップが回転するシャフトにぴったりと接触して密封します。

- 主な用途: 自動車のエンジン、トランスミッション、産業機械などの回転部分に使用されます。

- 特徴: 回転軸のシールに特化し、高速回転や高圧力の状況でも油漏れを防ぎます。

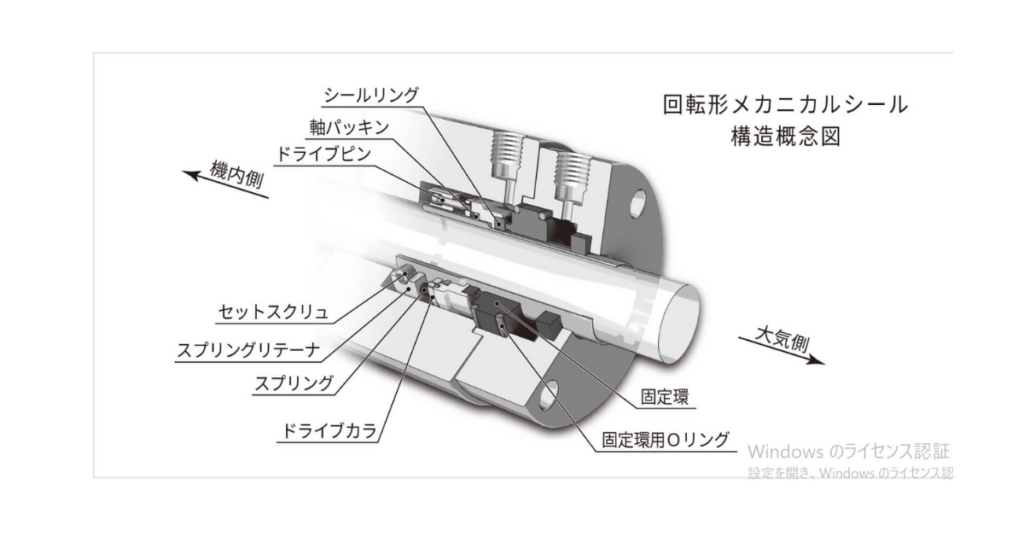

2. メカニカルシール (Mechanical Seal)

- 役割: ポンプなどの回転軸を通る液体(例:水、油)を密封し、内部の液体が漏れるのを防ぐ部品です。特に過酷な環境(高温、高圧)や腐食性液体に使用されます。

- 構造: メカニカルシールは、互いに接触する2枚の硬いシール面(通常は金属またはセラミック)で構成され、回転軸の摩擦を最小限に抑えながらシールを保持します。

- 主な用途: ポンプ、コンプレッサー、ミキサーなどの回転機器で使用され、液体の漏れを防ぎます。

- 特徴: オイルシールよりも複雑な構造で、高圧や高温の条件でも優れたシール性能を発揮します。

3. Oリング (O-Ring)

- 役割: Oリングは、静的な接合部や低速動作部分での隙間を密封するシンプルなシール部品です。ゴムやシリコンでできた円形の断面を持つリングで、圧縮されることでシール効果を発揮します。

- 構造: 断面が円形の単純なゴムリングです。

- 主な用途: 配管やバルブの接合部、油圧システムや空気圧システムなどの密封に使用されます。

- 特徴: 構造が非常にシンプルで、コストが低く、取り付けやメンテナンスが容易です。静的なシールや低速動作部分のシールに向いています。

オイルシール、メカニカルシール、Oリングの違い

- 用途: オイルシールは主に回転軸部分、メカニカルシールはポンプなどの過酷な環境での液体の漏れ防止に使用され、Oリングは静的なシールや低圧力でのシールに用いられます。

- 構造: オイルシールはゴムリップと金属ケース、メカニカルシールは硬いシール面、Oリングはシンプルなゴムリング。

- 性能: オイルシールは中程度の圧力や回転速度に適しており、メカニカルシールは高圧・高温でも使え、Oリングは低圧でのシールに適しています。

それぞれのシール部品は、異なる用途と条件に適した設計となっており、役割に応じて使い分けられています。

2. 経営情報と現状

現在、NOKは売上の大部分を自動車関連事業から得ており、

日本国内だけでなく、アジア、ヨーロッパ、北米など、世界中に拠点を持つグローバル企業です。

長年にわたり、安定した財務基盤を築き、自動車、産業機械、航空機、電子機器など幅広い分野での技術供給を続けています。

また、経営戦略としては、次世代のモビリティ技術や持続可能な素材の開発に注力し、

2030年を見据えた長期的なビジョンを掲げています。

NOKは、持続可能な成長を達成するために、SDGs(持続可能な開発目標)に基づく事業展開を推進しており、環境問題や社会的責任に対する取り組みも強化しています

NOK直近5年間の売上と利益状況

NOKの過去5年間の売上高、営業利益率、純利益率の推移を以下の表にまとめました。

| 年度 | 売上高 (億円) | 営業利益率 (%) | 純利益率 (%) |

|---|---|---|---|

| 2019年3月 | 6695 | 3.46 | 0.51 |

| 2020年3月 | 6268 | 1.92 | -0.35 |

| 2021年3月 | 5964 | 2.43 | -0.23 |

| 2022年3月 | 6825 | 4.59 | 3.78 |

| 2023年3月 | 7100 | 2.17 | 1.87 |

| 2024年3月 (予測) | 7505 | 3.05 | 4.21 |

この表から、NOKの売上高は2020年度に減少した後、2021年度から2022年度にかけて回復し、

2023年度にはさらに増加しています。営業利益率は2022年度に大きく改善し、4.59%となりましたが、

2023年度には再び低下しています。純利益率も同様に、2022年度には回復を見せたものの、

2023年度には再び減少しています。

これらの数値は、NOKが新型コロナウイルスの影響を受けた後、徐々に回復していることを示していますが、原材料価格の高騰や部品供給不足などの外部要因が影響を与えていることも考慮する必要があります

3. NOKの最新技術と革新 – 次世代を支える技術力

eモビリティ革命をリードする「低摩擦シール」

NOKが提供する低摩擦シール技術は、電気自動車(EV)における効率的なエネルギー使用を可能にし、駆動系の損失を低減する画期的なソリューションです。

この技術により、EVの航続距離が延び、バッテリー寿命の最適化が実現します。

これにより、環境負荷の少ない次世代モビリティの実現を目指しています

低摩擦シールについて解説します!

低摩擦シールは、機械の摩擦損失を最小限に抑えるために開発された高度なシール技術で、特にエネルギー効率を高めるために使用されます。この技術は、自動車、産業機械、航空機、電子機器など、多様な分野で重要な役割を果たします。

技術特性

低摩擦シールは、シールと接触面の摩擦を減少させることで、機械の動作効率を向上させます。これは、エネルギー損失を削減し、寿命を延ばすことができるため、

特に電気自動車(EV)や高効率エンジンにおいて重要です。

また、低摩擦特性により、熱の発生が抑えられ、機械全体の動作温度が低く保たれます。

配合設計

低摩擦シールの配合設計は、ゴム材料と樹脂材料を組み合わせることで、

耐摩耗性と低摩擦性を両立させています。

代表的な材料として、フッ素ゴム(FKM)やシリコンゴムが使用され、

これらは高温・高圧下でも性能を維持できる優れた特性を持っています。

また、シール表面に潤滑剤や特殊コーティングを施すことで、さらに摩擦抵抗を減らします。

シールの表面コーティングには、シリコンオイルやPTFE(ポリテトラフルオロエチレン)などの潤滑材が使用され、シールと相手側の表面間での摩擦を劇的に低減させます。

また、耐久性を高めるために、硬化剤やその他の補強材が配合されることが多いです。

応用分野

低摩擦シールは、特に電気自動車(EV)の駆動部品や高効率エンジンなど、エネルギー効率が求められる分野で広く使用されています。摩擦を低減することで、駆動効率が向上し、燃費や電力消費が抑えられます。また、寿命が長くなるため、メンテナンス頻度が減り、トータルコストの削減にも寄与します。

まとめ

低摩擦シールは、耐久性、耐熱性、低摩耗性を兼ね備えた高度な配合設計が特徴で、特にエネルギー効率と持続可能性を重視する産業で欠かせない技術です。

熱管理技術 – 「熱伝導コンパウンド」でEVを冷やす

EVのバッテリーやパワーエレクトロニクスの熱管理に重要なのが、

NOKの熱伝導コンパウンドです。

柔軟なクレイ状の素材は、従来のシリコンベースの製品よりも優れた熱伝導性を持ち、

機器の効率的な冷却を実現します。この技術により、EVの高性能化と安全性向上が期待されています。

熱伝導コンパウンドについて解説します。

熱伝導コンパウンドとは、主に熱を効率的に伝導させるために設計された素材で、電子機器や電気自動車(EV)、産業機械などで使用される重要な部品です。特に、発熱が生じる部品や機器の冷却を目的として、発熱源とヒートシンク(放熱板)の間に使用されます。

特徴と機能

熱伝導コンパウンドは、次のような特性を持っています:

- 高い熱伝導率:熱伝導コンパウンドは、熱が効率的に移動するように特別な素材を含んでおり、

機器の過熱を防ぎ、パフォーマンスを安定させます。 - 柔軟な適応性:クレイ状やペースト状の形状をしていることが多く、

デバイスの表面に完全に密着し、隙間を埋めて熱の伝達を最大化します。 - 耐久性と絶縁性:耐熱性に優れ、高温でも劣化しにくく、

電子部品に使用する際に絶縁性能も兼ね備えているものが多いです。

用途

熱伝導コンパウンドは、特に以下の分野で多く使用されます:

- 電気自動車(EV):バッテリーパックやパワーエレクトロニクスの冷却に使われます。

これにより、電気自動車の駆動系や充電システムの効率が向上し、バッテリー寿命が延びます。 - パワーエレクトロニクス:発熱が生じる半導体素子や、電力機器の冷却に使用され、

デバイスの性能維持や寿命延長に寄与します。 - 電子機器:コンピュータやサーバーなど、高発熱機器の冷却に必要不可欠な存在です。

材料構成

一般的な熱伝導コンパウンドの材料には、シリコンやセラミックス、アルミニウム、銅などの金属系の微粒子が含まれており、これらの素材が熱を効率的に伝導します。また、絶縁性を持たせるために、電気的に不活性な材料も含まれます。

メリット

- 優れた放熱性能:熱の蓄積を防ぐため、電子機器の効率を高める。

- デバイス保護:高温による劣化や故障を防止し、デバイスの長寿命化を実現。

- 環境適応性:高温や厳しい条件下でも機能を維持でき、信頼性が高い。

このように、熱伝導コンパウンドは、現代のエレクトロニクスやモビリティの進化において欠かせない技術です。

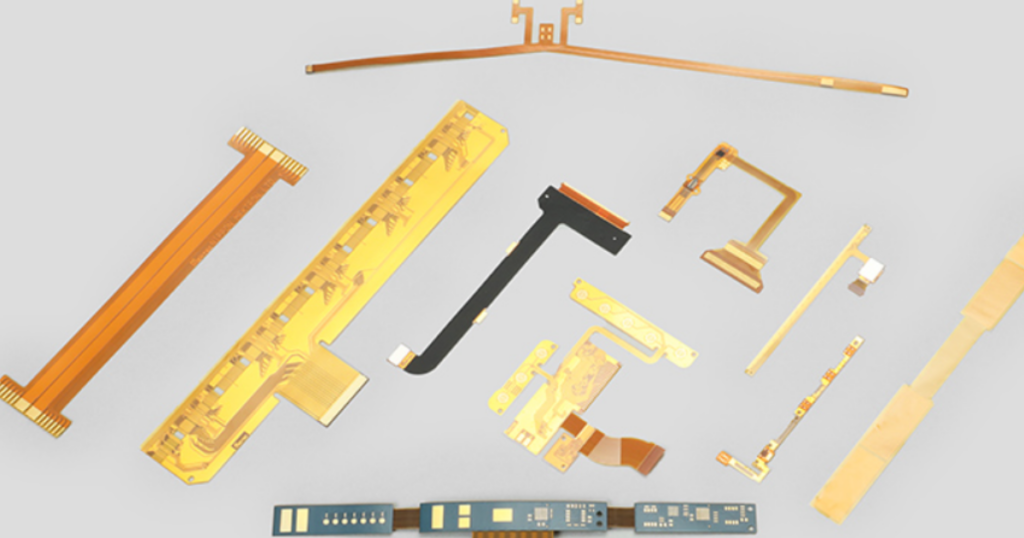

フレキシブルプリント回路(FPC)

さらに、NOKはフレキシブルプリント回路(FPC)技術においても市場をリードしています。

この技術は、電子機器向けに設計され、軽量かつ屈曲性に優れた回路基板を提供します。特に、モバイルデバイスやウェアラブル技術、IoT分野における採用が進んでおり、エレクトロニクス市場の成長に貢献しています

NOKは実はフレキシブルプリントのトップクラスの企業です。

フレキシブルプリント回路について解説します。

フレキシブルプリント回路(FPC:Flexible Printed Circuit)とは、

薄くて柔軟性のある基板上に電子回路を形成した技術で、電子機器の設計において高い自由度を提供します。主に、狭いスペースでの回路の設計や、複雑な形状のデバイスにおける配線を可能にする技術として使用されています。

技術の特徴

- 柔軟性:FPCは、曲げたり折りたたんだりできるため、従来の硬いプリント基板(PCB)では実現できなかった設計が可能です。この柔軟性は、携帯電話やウェアラブルデバイスのようなコンパクトな電子機器に適しています。

- 軽量・薄型:FPCは非常に薄く軽量なため、モバイルデバイスや航空宇宙など、重量やスペースの制約が厳しいアプリケーションで重宝されます。

- 高密度配線:限られたスペースで多くの信号を処理する必要がある場合、FPCは高密度の配線設計を可能にします。これにより、複雑な電子システムにも対応できます。

- 耐久性:フレキシブルな構造でありながら、耐振動性や耐疲労性にも優れているため、動きや振動にさらされる環境でも信頼性を維持します。

用途

フレキシブルプリント回路は、幅広い電子機器で使用されています。以下の分野で特に活躍しています:

- モバイル機器:スマートフォン、タブレット、ノートパソコンなどのコンパクトなデバイスでは、FPCが高密度で配置されており、軽量化と機能性の向上に貢献しています。

- ウェアラブルデバイス:スマートウォッチやフィットネストラッカーなどの着用型デバイスでは、曲げられる特性が重要です。

- 自動車:車内の多くの電気系統にもFPCが使用されており、配線のコンパクト化や信頼性向上に役立っています。

- 医療機器:FPCは、体内に挿入するデバイスやコンパクトな医療機器に適しており、体内の動きに柔軟に対応できる設計が求められます。

- 航空宇宙:軽量かつ耐久性の高い特性が求められる航空宇宙産業でも使用されています。

こちらが、フレキシブルプリント回路(FPC)市場における主要メーカーのシェアをまとめた表です。

| メーカー名 | 市場シェア (%) | 備考 |

|---|---|---|

| NOK株式会社 | 20% | 自動車やモバイルデバイス向けの高性能FPCを提供 |

| フジクラ | 18% | モバイル機器やウェアラブル機器市場で強みを持つ |

| 住友電工 | 15% | 電子部品・通信関連におけるFPC供給 |

| 臻鼎科技(Zhen Ding Technology) | 25% | 世界最大級のFPCメーカーで、スマートフォン向けに強い |

| 日本メクトロン | 22% | 車載向けやエレクトロニクス分野において市場での存在感を持つ |

この表は、フレキシブルプリント回路市場におけるグローバルな競争状況を示しており、NOK株式会社やフジクラなど、日本の企業が市場で大きな役割を果たしていることがわかります。

4. NOKの未来戦略 – 次世代モビリティと持続可能なソリューション

CASEに対応する未来の自動車

自動車業界が「CASE」(Connected, Autonomous, Shared, Electric)へシフトする中、

NOKは、このトレンドに対応するための技術開発を進めています。

自動運転車向けのセンサシールや、耐久性の高いゴム素材を使った部品が、

未来のモビリティ社会を支えます。

さらに、EV市場の拡大に合わせて、エネルギー効率の高い製品やパワーエレクトロニクスの冷却システムの開発にも力を入れています

環境に配慮した持続可能な素材開発

NOKは、持続可能な素材の開発にも注力しており、再利用可能な素材を用いた製品が増加しています。これにより、製品のライフサイクル全体での環境負荷を低減し、

リサイクル技術の向上も進めています。

また、NOKの開発する新素材は、エネルギー効率の向上だけでなく、

製造プロセス自体の持続可能性を高めるものとなっています

5. 今後の挑戦と成長分野 – 革新的な製品ライン

NOKは、2030年に向けてさらなる技術革新を推進しています。

具体的には、水素燃料電池車向けのシール技術や、

熱伝導性の高い新素材を用いた製品開発が進行中です。

これにより、クリーンエネルギー市場にも積極的に参入し、環境負荷を軽減しながら、より効率的なエネルギー管理を実現していきます。

また、今後の成長分野として、再生可能エネルギーやバイオマス技術との連携も期待されています

6. NOKのサービスとカスタマーサポート

NOKは、製品提供だけでなく、顧客に対する技術サポートも充実しています。

特に、顧客ごとのニーズに合わせたカスタマイズ製品の開発や、

グローバルな技術サポート体制を整え、さまざまな産業に対応しています。

これにより、製品の品質や性能に対する信頼性を確保し、持続可能な長期的関係を構築しています

結論 – NOKが未来の産業を牽引する理由

NOK株式会社は、自動車産業における技術革新を推進するだけでなく、

持続可能な未来に向けた製品開発にも積極的に取り組んでいます。

革新的な技術力とグローバルな視野を持ち、次世代モビリティやエレクトロニクス市場を牽引していくNOKの活躍は、これからますます注目されることでしょう。

今回はゴム業界では知らない人がいないNOKに関してまとめました。

ゴム業界に関わる皆様のために他の企業に関しても今後書いていきたいと思います

ので楽しみにしていてくださいね。

最後まで読んでいただきましてありがとうございました。

コメント