最近自動車業界のEV化や環境問題(SDGs)などへの取り組みの背景から

ビジネスでお客様や関係者の方々と面談すると

- 「熱マネジメント」

- 「放熱材料開発」

- 「放熱シート」

などといったワードを耳にする機会が頻繁にあるのではないでしょうか?

私達ゴム業界で言いますと

「放熱ゴムシートとか出来ますか?」

「熱冷却の為のゴム製品のアイディアありますか?」

「自由にカスタマイズ出来たり、VAする為の放熱ゴムは出来ませんか?」

などと質問されることが増えてきました。

そんな時

「そもそも放熱ゴムって何?」

「放熱ゴムの言葉は聞いたことはあるけどお客様に説明は出来ない!」

「放熱ゴム案件に取り組みたいけどそもそも詳細が分からず一歩先に進めない」

などを理由にお困りになられる事もあるのではないでしょうか?

そんな疑問やお客様の需要にこたえる事が出来るように

今回の記事では、わかりやすく「放熱ゴムに関して」

解説していきますので最後まで読んでいただくと嬉しいです。

今回は初心者の方でもわかりやすくこの記事で基礎を完全網羅出来るように

以下の6つのテーマで解説していきます。

①放熱ゴムシートの業界情報

②放熱ゴムシートの製造メーカー

③放熱ゴムシートの製造プロセス

④放熱ゴムシートの配合設計

⑤放熱ゴムシートの基本特性

⑥放熱ゴムシートの使用用途

それでは早速解説させていただきます。

放熱ゴムシートの業界情報

放熱ゴムシート業界は、電子機器の高性能化や小型化に伴い急速に成長しています。

放熱ゴムは、熱伝導性と柔軟性を兼ね備えた重要な材料であり、

特にCPUやパワートランジスタなどの発熱部品の冷却において重要な役割を果たします。

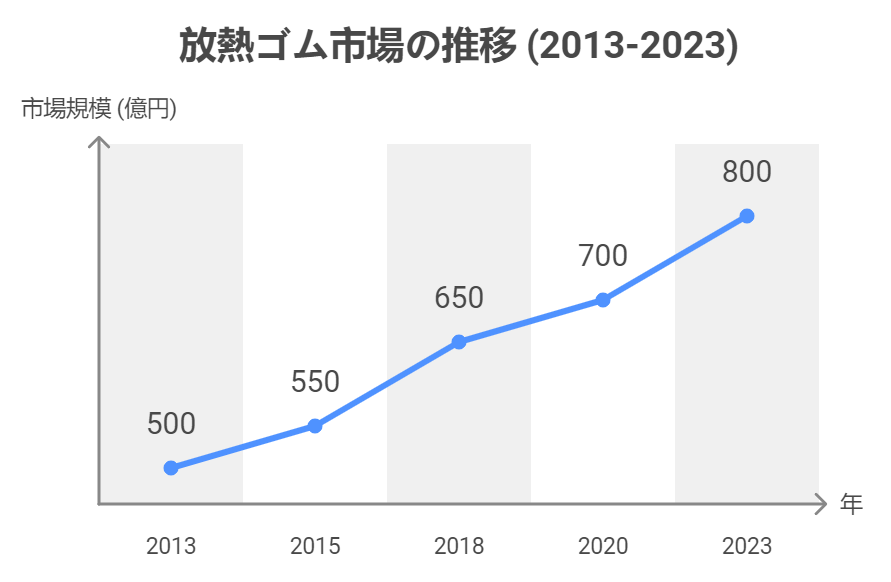

市場規模と動向

放熱ゴムシートの市場規模は約350~400億円と推定され、

日本国内ではその約50%を占めています。

特にモバイル機器やLED照明の分野で需要が高まっており、

薄型化や軽量化が進む中で高い熱伝導率と柔軟性を兼ね備えた製品が求められています。

2024年には、電子機器の小型化と高性能化が進む中で、

放熱管理の重要性が増し、需要が大幅に増加すると予想されています。

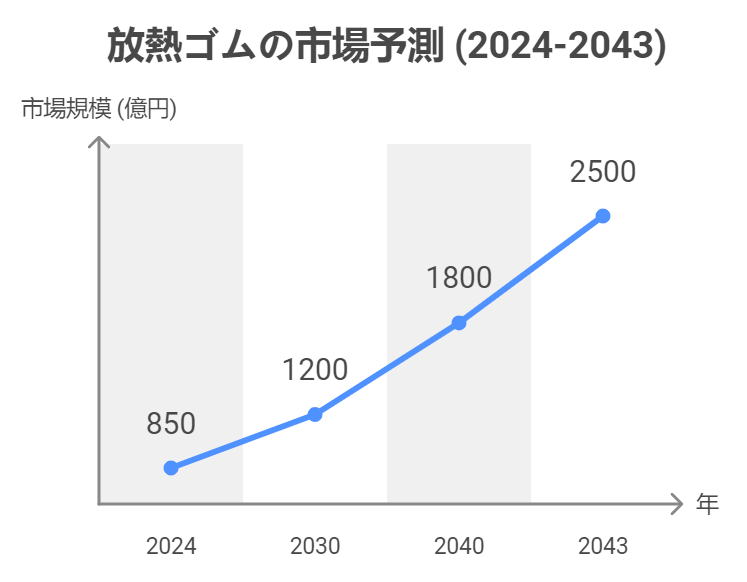

※参考図解説明

【過去10年の放熱ゴム市場のの推移】と【今後10年の放熱ゴム市場の推移】

この放熱ゴムの市場のグラフをみると有望な市場であることが一目瞭然です。

技術動向

東京大学と産業技術総合研究所は、金属並みの熱伝導率を持つ絶縁体ゴムシートを開発しました。

このシートは、厚み方向において11W/mKの熱伝導率を示し、

柔軟性と電気絶縁性を兼ね備えています。

この技術は、スマートフォンやウェアラブルデバイスなどの高機能化と小型化が進む電子機器において重要です。

自動車産業への影響

放熱ゴムシートは自動車産業でも重要な役割を果たしています。

特にEV(電気自動車)やHEV(ハイブリッド電気自動車)では

高温環境下での信頼性が求められるため、高性能な放熱材料が必要です。

これにより、自動車用電源モジュールなどでの使用が増加しています。

今後の展望

今後、LED市場や高性能電子機器向けの需要拡大が見込まれています。

特にLED照明では、高温による輝度低下を防ぐための効果的な放熱対策が求められており、

この分野での放熱ゴムシートの需要は今後も増加するでしょう。

また、ナノ材料や新しいポリマーの導入が進むことで、さらなる性能向上が期待されています

放熱ゴムシートの製造メーカー

放熱ゴムシートは、電子機器や家電製品の熱管理において重要な役割を果たす材料です。これらのシートは、熱を効率的に伝導し、発熱体と冷却部材の間に密着させることで、優れた熱伝導性を発揮します。以下に、主要な製造メーカーとその技術的特徴をまとめます。

主要製造メーカーと技術的特徴

主要製造メーカー

わかりやすく主要製造メーカー9社を図にしてまとめてみました。

| メーカー名 | 特徴 |

|---|---|

| 信越化学工業 | 信越シリコーンという子会社を持ち、電子機器向けの高性能な放熱シートを提供しています。ユーザーニーズに応じた製品開発が行われています。 |

| 古河電気工業 | 電源モジュール向けの製品が多く、高温環境下での信頼性や耐久性が求められる自動車業界向けにも対応しています。 |

| 住友3M | 放熱グリースと相乗効果を持つ製品展開を行っており、特に電源用途での強みがあります。 |

| 日立化成工業 | デジタル家電やモバイル機器向けの需要が高まっており、高品質な放熱シートを提供しています。 |

| タイカ | グラファイト系放熱シートにも力を入れており、薄型化や軽量化が求められるモバイル機器向けに適した製品を展開しています。 |

| マクセルクレハ株式会社 | シリコーンゴムを基にした放熱ゴムシート「クレクール®」を提供し、熱伝導率が1.5〜7.0 W/m・Kのバリエーションがあります。 |

| 株式会社コテック | 放熱ゴムの製造において高い技術力を持ち、特に電子機器向けのカスタマイズが可能です。 |

| 株式会社光アルファクス | 高性能な材料を提供し、電子機器の冷却効率を向上させるための技術革新に取り組んでいます。 |

| デンカ株式会社 | シリコーン系製品を多く取り扱い、高い熱伝導性と耐久性を兼ね備えた製品を提供しています。 |

技術的特徴

- 高い熱伝導性: 放熱ゴムシートは、フィラー(充填剤)によって熱伝導率が向上しており、電子機器から発生する熱を効率的に外部へ放出します。

- 柔軟性と密着性: 柔らかい素材であるため、様々な形状の部品に密着しやすく、接触面での空気層を減少させることで熱伝導効率が向上します。

- 電気絶縁性と難燃性: 高電圧環境でも安全に使用でき、電子機器内での短絡や故障リスクを低減します。

- 耐久性: 長期間使用しても性能が維持されるよう設計されており、一部製品には難燃性があり、安全性も考慮されています。

これらの技術的特徴から、放熱ゴムシートは電子機器だけでなく、自動車や家電製品など多岐にわたる分野で利用されています。特に小型化が進む現代の電子機器では、高効率な冷却ソリューションとして欠かせない存在となっています。

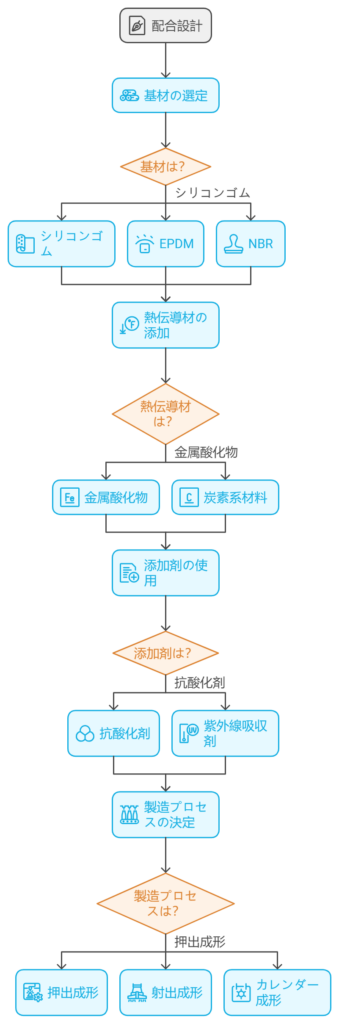

放熱ゴムシートの配合設計

放熱ゴムシートの配合設計は、以下の要素を考慮して行われます。

基材の選定

放熱ゴムシートの基材には、シリコンゴム、EPDM、NBRなどが使用されます。これらの材料は、それぞれ異なる特性を持ち、用途に応じて選定されます。

熱伝導材の添加

熱伝導性を向上させるために、金属酸化物(例:アルミナ、酸化亜鉛)や

炭素系材料(例:グラファイト、カーボンナノチューブ)を添加します。

これにより、熱伝導率が向上し、放熱性能が改善されます。

添加剤の使用

耐候性や耐熱性を向上させるために、各種添加剤(例:抗酸化剤、紫外線吸収剤)を使用します。

これにより、シートの寿命が延び、性能が安定します。

放熱ゴムシートの製造プロセス

配合設計が完了した後、シートは成形プロセスを経て製造されます。

一般的な製造方法には、押出成形、射出成形、カレンダー成形などがあります。

これらのプロセスは、シートの厚さや形状に応じて選択されます。

文章ですとわかりづらいので下記の図にて説明いたします。

※本記事はゴム業界の皆様向けに執筆しておりますので、「放熱ゴムシート」特有の

工程に関して特化して図式化いたしました。

この図を確認していただくと

ざっくりとですが「放熱ゴムシート」の製造プロセスが理解できるのではないかと思います。

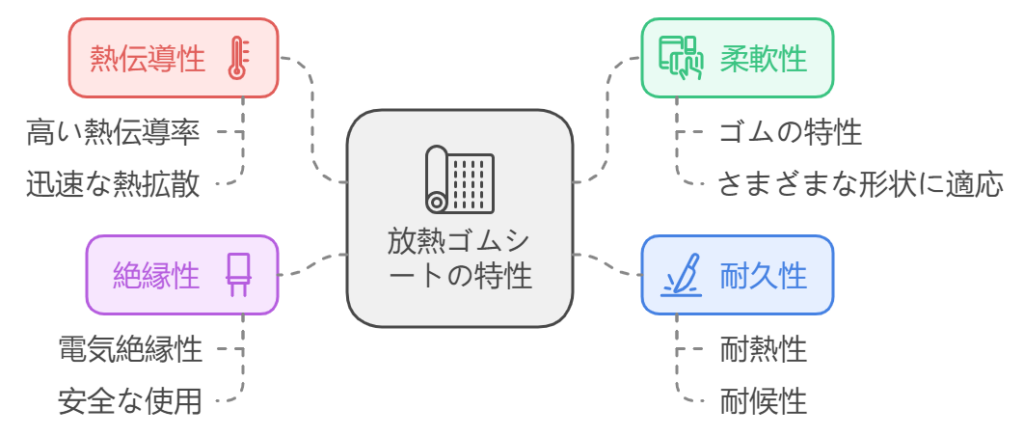

放熱ゴムシートの基本特性

放熱ゴムシートの基本特性をまとめると下記の4つにまとめる事ができます。

- 熱伝導性: 高い熱伝導率を持つ材料が使用され、熱を迅速に拡散します。

- 柔軟性: ゴムの特性により、さまざまな形状に適応できる柔軟性があります。

- 耐久性: 耐熱性や耐候性に優れ、長期間の使用に耐えます。

- 絶縁性: 電気絶縁性を持ち、電子機器に安全に使用できます。

それぞれ詳細を解説していきます。

熱伝導性

放熱ゴムシートは、電子機器の熱管理において重要な役割を果たす材料です。

発熱体と冷却部(ヒートシンク)との間に挟むことで、熱を効率的に伝導し、

機器の性能と信頼性を向上させます。

放熱ゴムシートの熱伝導性は、

主にシリコーン系樹脂に高熱伝導性フィラーを添加することで実現されています。

例えば、アルミナや窒化ホウ素などのフィラーを使用することで、熱伝導率を10 W/mK以上に引き上げることが可能です。

最近の研究では、金属並みの11 W/mKという高い熱伝導率を持つ新しいタイプの放熱ゴムシートも開発されています。

柔軟性

放熱ゴムシートは、一般的にシリコーン系の材料で構成されており、柔軟性が高いことが特徴です。この柔軟性は、以下の5つの要因によって実現されています。

材料の特性

放熱ゴムは、熱伝導性を持ちながらも柔軟なゴム素材で作られています。

シリコーンゴムはその特性上、温度変化に対しても柔軟性を維持しやすく、

圧縮や伸展に対しても優れた耐久性を示します。

このため、発熱体と冷却部材との間に密着しやすく、熱抵抗を低減することができます。

圧縮特性

放熱ゴムシートは、圧縮されることでその厚みを半分以下にまで減少させることが可能です。

この圧縮特性により、凹凸のある表面にも密着しやすく、

発熱体からの熱を効率的に逃がすことができます。

圧縮時には、空気のギャップを埋めることで熱伝導率が向上し、冷却効果が高まります。

振動吸収力

柔軟な材料であるため、放熱ゴムシートは振動を吸収する能力にも優れています。これにより、電子機器や自動車部品などで発生する振動から内部コンポーネントを保護し、

信頼性を向上させる役割も果たします。

加工性

放熱ゴムシートは加工が容易であり、様々な形状やサイズにカスタマイズすることができます。

これにより、特定の用途や設計要件に応じた最適な形状で提供できるため、

多様な製品への適用が可能です。

耐久性と信頼性

放熱ゴムは経年劣化にも強く、高温環境下でもその性能を維持します。

これにより、長期間使用される電子機器や自動車部品でも安定した性能を発揮します。

まとめ

このように、放熱ゴムシートの柔軟性は、その材料特性や圧縮特性、振動吸収能力などによって支えられており、高い熱伝導率と信頼性を兼ね備えた重要な要素となっています。これらの特性は、特に小型化が進む電子機器や高性能な自動車部品において不可欠です。

耐久性

放熱ゴムシートの耐久性は、主に4つの使用方法に大きく依存しています。

材料の特性、環境条件、加工技術、及び使用方法に大きく依存します。

以下に、これらの要因について詳しく解説します。

材料の特性

放熱ゴムシートは主にシリコーンゴムを使用しており、耐熱性や柔軟性に優れています。

一般的に、シリコーンゴムは200℃までの耐熱温度を持ちますが、

使用するフィラーによっては180℃に低下することがあります。

この耐熱性は、高温環境下での長時間使用において重要です。

※最近ではコスト削減を目的とした安価なEPDM製の放熱ゴムシートも市場に出始めております。

環境条件

湿度や化学薬品への曝露は、放熱ゴムシートの劣化を促進する要因です。

特に高湿度環境では、材料が水分を吸収しやすくなり、

機械的強度や熱伝導性が低下する可能性があります。

また、紫外線やオゾンなどの環境因子も耐久性に影響を与えるため、適切な保護が必要です

加工技術

放熱ゴムシートの製造過程では、高周波ノイズの抑制効果や難燃性を持たせるために

特別なフィラーや添加剤が使用されることがあります。

これらの添加物は、材料の物理的特性を向上させる一方で、長期的な安定性にも寄与します

使用方法

適切な取り扱いや設置方法を守ることで、放熱ゴムシートの寿命を延ばすことが可能です。

特に高温環境下での使用時には、冷却装置との組み合わせを考慮し、

過剰な圧力をかけないよう注意することが重要です。

まとめ

適切な取り扱いや設置方法を守ることで、放熱ゴムシートの寿命を延ばすことが可能です。

特に高温環境下での使用時には、冷却装置との組み合わせを考慮し、過剰な圧力をかけないよう注意することが重要です。

この辺の管理方法はゴム業界で働く皆様の中では一般的な話だとは思います。

絶縁性

放熱ゴムシートの絶縁性は、電子機器の熱管理において重要な役割を果たします。

これらのシートは、熱を効率的に伝導しながらも電気的な絶縁性を保持する必要があります。

絶縁性の特性

放熱ゴムシートは、主にシリコーン系樹脂を基にしており、高い絶縁性を持っています。

具体的には、比較トラッキング指数(CTI)が600レベルに達し、

これは非常に高い絶縁性能を示します。

この特性により、電気的な漏れやショートを防ぎます。

材料と構造

- 材料の選定: シリコーン系ゴムは優れた電気絶縁特性を持ち、高電圧環境でも安全に使用できます。

- フィラーの配合: 窒化ホウ素フィラーを使用することで、金属並みの熱伝導率(11 W/mK)と高い電気絶縁性(体積電気抵抗率1.9×10^11 Ωcm)を実現しています。

- 構造的特性: 柔軟性と密着性により、発熱体と冷却部材の間の空気ギャップを埋め、効率的な熱移動を可能にします。

安全性と応用

放熱ゴムシートはUL V-O規格を取得しており、難燃性を備えています。

これにより、高温環境下でも安全に使用でき、電子機器の安全性が向上します。

また、耐水・防塵性も優れており、過酷な環境下でも安定した性能を維持します。

まとめ

放熱ゴムシートは、その優れた電気絶縁性と熱伝導性により、電子機器の信頼性と性能向上に寄与しています。特に、高分子材料とフィラーの組み合わせによって実現される特性は、今後も進化し続けるでしょう。

放熱ゴムシートの使用用途

放熱ゴムシートは、さまざまな産業で重要な役割を果たしています。

以下に、産業別の使用用途と将来の動向をまとめます。

電子機器産業

使用用途: スマートフォン、タブレット、ノートパソコンなどの電子機器で、CPUやGPUの周囲に配置され、効率的な熱伝導を実現します。

将来の動向: IoTデバイスや5G通信機器の普及に伴い、より小型化・高性能化が進むため、放熱ゴムシートの需要は増加すると予想されます。

自動車産業

使用用途: 電気自動車(EV)やハイブリッド車(HV)のバッテリーやモーターの冷却に利用されます。

将来の動向: EVの普及に伴い、高出力バッテリーの冷却が重要になり、

放熱ゴムシートの需要が高まると考えられています。

医療機器産業

使用用途: MRI装置や超音波診断装置などで使用され、適切な温度管理が不可欠です。

将来の動向: 高齢化社会の進展に伴い、医療機器市場は拡大し、特にポータブル医療機器やウェアラブルデバイスの増加により、小型化された放熱ソリューションへの需要が高まるでしょう。

家電産業

使用用途: 冷蔵庫やエアコンなどの家電製品で冷却効率を向上させ、省エネルギー性能を向上させます。

将来の動向: 環境意識の高まりから、省エネ家電への需要が増加し、放熱ゴムシートはその特性から重要な要素として位置づけられるでしょう。

通信産業

使用用途: 基地局やルーターなどで使用され、高温環境下でも安定した性能を維持します。

将来の動向: 5Gネットワークの拡大とともに、高速通信を支えるための設備投資が進む中で、放熱ゴムシートへの需要が増加する見込みです。

放熱ゴムシートは、今後も多様な産業で重要な役割を果たし続け、その市場は拡大していく見込みです。

まとめ

今回の記事では

- 放熱ゴムシートの業界情報

- 放熱ゴムシートの製造メーカー

- 放熱ゴムシートの製造プロセス

- 放熱ゴムシートの配合設計

- 放熱ゴムシートの基本特性

- 放熱ゴムシートの使用用途

の6つのテーマから「放熱ゴムシート」に関しまして

長文にはなりましたがまとめさせていただきました。

この記事を読んでいただく事で

ゴム業界で働く皆様が放熱シートに関しまして

「そもそも放熱ゴムって何?」

「放熱ゴムの言葉は聞いたことはあるけどお客様に説明は出来ない!」

「放熱ゴム案件に取り組みたいけどそもそも詳細が分からず一歩先に進めない」

などの悩みは解決する事が出来たのではないかと思っております。

最後まで読んでいただきまして大変有難うございました!

コメント