ゴム業界で働く中で気付いた事を

日々コラムとして執筆していきます。

今回はVol.50ゴム業界の中小企業におけるDXの現在地|導入事例と推進戦略を徹底解説というコラムを書いていきます。

はじめに:なぜ中小のゴム企業にDXが求められるのか?

日本のゴム業界は自動車、電子、建設、医療など幅広い産業を支える重要な基幹産業です。しかし、業界の多くを構成する中小企業では、以下のような深刻な経営課題が顕在化しています。

- 熟練工の高齢化と技術継承の難しさ

- 若年層の人材不足

- 原材料コストやエネルギー価格の高騰

- 顧客からの高い品質・納期・価格の要求

これらの問題を打破する手段として注目されているのが、**DX(デジタルトランスフォーメーション)**です。単なるIT化にとどまらず、企業文化や働き方そのものを変革するツールとして、今こそ中小企業も真剣に取り組む必要があります。

1. ゴム中小企業におけるDXの現状と課題

1-1. デジタル化の進み具合

多くのゴム中小企業では、未だに手書きの生産日報や紙の帳票、Excelによる在庫・生産管理が主流です。IT導入は部分的に留まり、現場との情報連携が十分にできていないケースも多く見られます。

1-2. DX推進を阻む壁

- IT人材の不在:専任の情報担当者がいない。

- コストへの懸念:設備更新やシステム導入にかかる初期投資を敬遠。

- 現場の抵抗感:長年の作業習慣から脱却する心理的障壁。

- 成果が見えにくい:何をもって成功とするかの指標が曖昧。

2. 実際に成功したDX導入事例(中小企業編)

事例①:小規模成形工場のセンサー導入で不良率20%改善

地方の20名規模のゴム成形工場では、IoTセンサーを成型機に取り付け、温度や圧力などの製造条件をリアルタイムで収集。異常値の検知と履歴の蓄積により、ベテラン作業者の勘に頼らず、不良率を2割削減。

事例②:自社教育用マニュアルをAIで生成し新人教育を効率化

熟練者の口頭指導に依存していた企業が、ChatGPTを活用して業務フローを文章化・構造化。生成されたQ&A形式のマニュアルを新人に配布し、教育時間を約30%短縮。

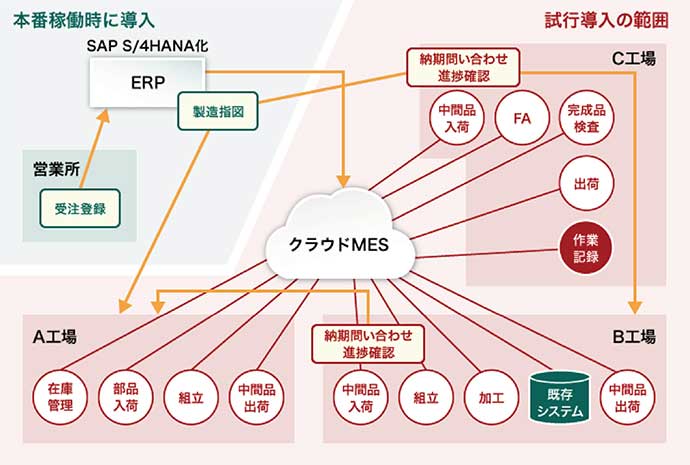

事例③:MES導入で生産の見える化を実現

従来はホワイトボードと口頭で管理していた生産計画を、クラウド型MESに置き換え。工程の進捗、停止時間、不良の履歴を可視化し、納期遵守率が大幅に改善。

(引用)https://www.azbil.com/jp/corporate/pr/library/review/2023/tech202304_10.html

3. ゴム中小企業が取り組むべきDX推進ステップ

ステップ1:現場の課題をデジタル視点で可視化

まずは、現場の”ムダ”を洗い出すことが重要です。

- 例:金型交換にかかる時間、材料のロス、不良の頻度など

- 工具:紙アンケート、Power BI、無料IoTデバイスなど

ステップ2:小さな成功体験の構築

一気に大規模な改革を目指すのではなく、1つの工程や1ラインから始めて、”確実に成果が見える取り組み”を行うことが肝要。

ステップ3:社内のデジタル推進リーダーを育成

- 小規模企業でも、1名の”DX担当”を選任し、業務改善とITをつなぐ存在として育てる

- 中小企業向け支援(例:中小機構、都道府県のデジタル支援センター)を活用

ステップ4:外部リソースとの連携

- 製造業専門のITベンダー、地元のSIer、大学・高専と連携して不足リソースを補完

- ノーコードツール(PowerApps、Notionなど)を活用してコスト低減

4. 中小企業DXの成功要因と注意点

| 要因 | 内容 |

|---|---|

| 経営層の理解と支援 | トップが「変える」覚悟を持つこと |

| 社内の巻き込み | 現場が”自分事”として捉える体制づくり |

| 持続的な取り組み | 一度で終わらず、PDCAを回すこと |

| 数値での成果測定 | 納期・不良率・教育時間など定量的指標を設定 |

5. 推進に必要な知識・スキルと専門用語の整理

5-1. 必須知識

- IoT(Internet of Things):設備の状態や環境データをセンサーで取得し、ネットワークを通じて集約・分析する仕組み。

- MES(Manufacturing Execution System):製造実行システム。工程ごとの進捗や実績をリアルタイムで管理。

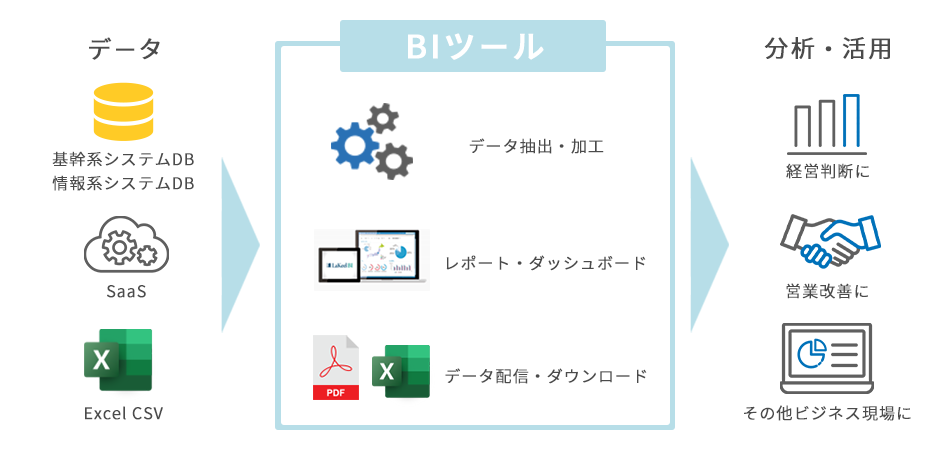

- BIツール(Business Intelligence):生産や売上のデータを可視化し、意思決定に活かす。

- ERP(Enterprise Resource Planning):販売・在庫・生産・会計情報を統合的に管理する基幹システム。

- RPA(Robotic Process Automation):繰り返し業務を自動化するソフトウェアロボット。

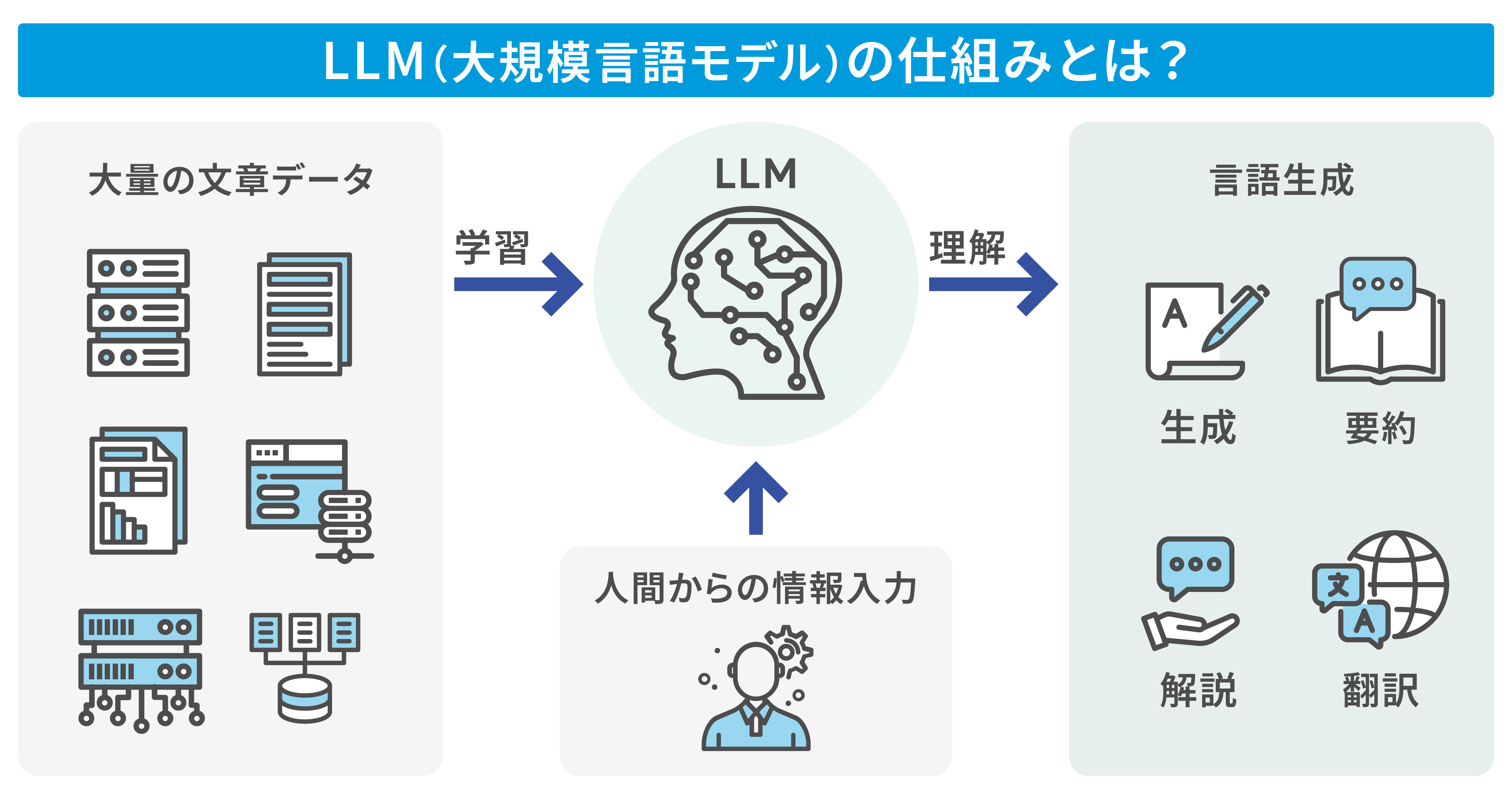

- LLM(Large Language Model):ChatGPTのような大規模言語モデルを活用した自然言語処理技術。

5-2. 求められるスキルセット

- データ分析力:CSVやセンサーデータから問題を抽出する能力

- 現場改善力(IE:Industrial Engineering):作業動線やレイアウトを最適化するスキル

- プロジェクトマネジメント力:WBS、スケジュール管理、リスク評価

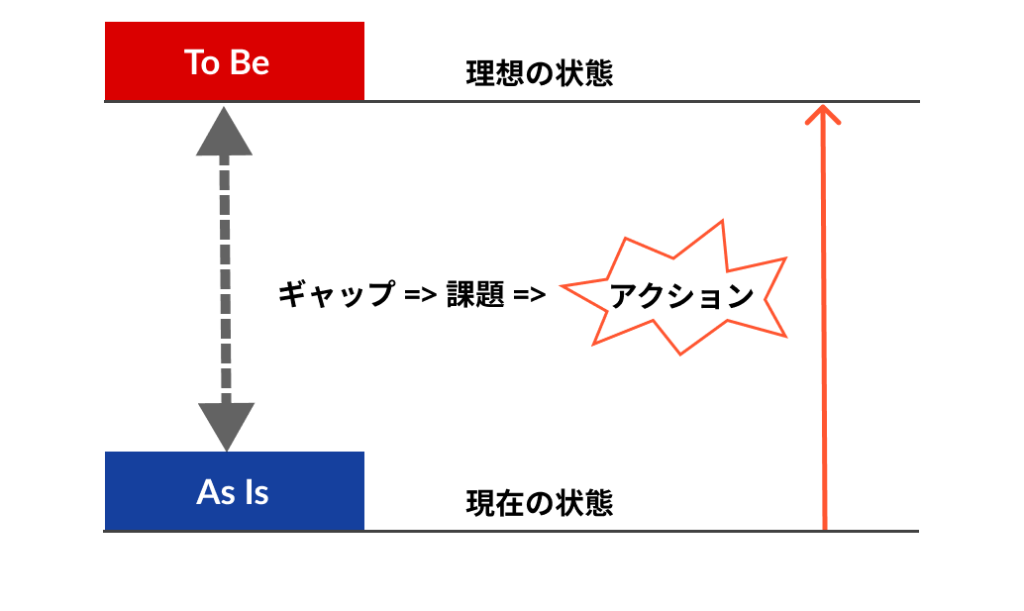

- 業務フロー設計力:As-Is/To-Beの業務プロセス整理と標準化

- ITリテラシー:基本的なネットワーク、クラウド、セキュリティ知識

(引用)https://kaizen-penguin.com/asis-tobe-meaning-how-to-use-4303/

6. 今後の展望:中小企業が描くスマートファクトリー

中小のゴム企業でも、少しずつスマートファクトリー化を進めることは可能です。現実的には以下のような段階的なステップが現実的です:

- 製造現場のデータ取得(IoT)

- データの蓄積・可視化(BI/MES)

- 異常の予兆管理(AI/機械学習)

- 自動搬送・自動検査などの自動化連携

さらに、CO2排出量管理やトレーサビリティの強化など、サステナブル経営への対応もDXのテーマです。

まとめ:中小のゴム企業でもDXは可能。まずは一歩を踏み出す

DXは大企業だけのものではありません。中小企業だからこそ、意思決定が早く、現場との距離も近いため、「小さく始めて大きく育てる」ことが可能です。まずは自社にとっての課題を見つけ、小さな改善から着手し、成功体験を積み重ねていくことが、未来の競争力へとつながります。

中小のゴム企業にとってのDXは、「未来のための自己変革」です。

コメント