- ゴム製品の品質管理が難しい

- 硬化状態や硬さを定量的に測れず、不具合が発生しやすい。

- 配合設計に時間とコストがかかる

- 試作・評価プロセスが非効率で、製品開発に時間がかかる。

- 生産中の硬化不良が発生しやすい

- リアルタイムでの監視ができず、不良品が増えるリスクがある。

- 環境配慮型ゴム製品の開発が進まない

- サステナブル材料の性能評価方法が確立されていない。

- 測定データを活用する方法が分からない

- キュラストのデータをどう活かせばいいかがわからない。

今回の記事ではこれらの悩みを解決するために

キュラストメーターの活用法について

わかりやすく徹底解説いたします。

キュラストメーターの基本機能と仕組み

キュラストメーターは、ゴムや樹脂の加硫特性を測定するための試験機であり、特に未加硫ゴムの加硫過程を評価するために使用されます。

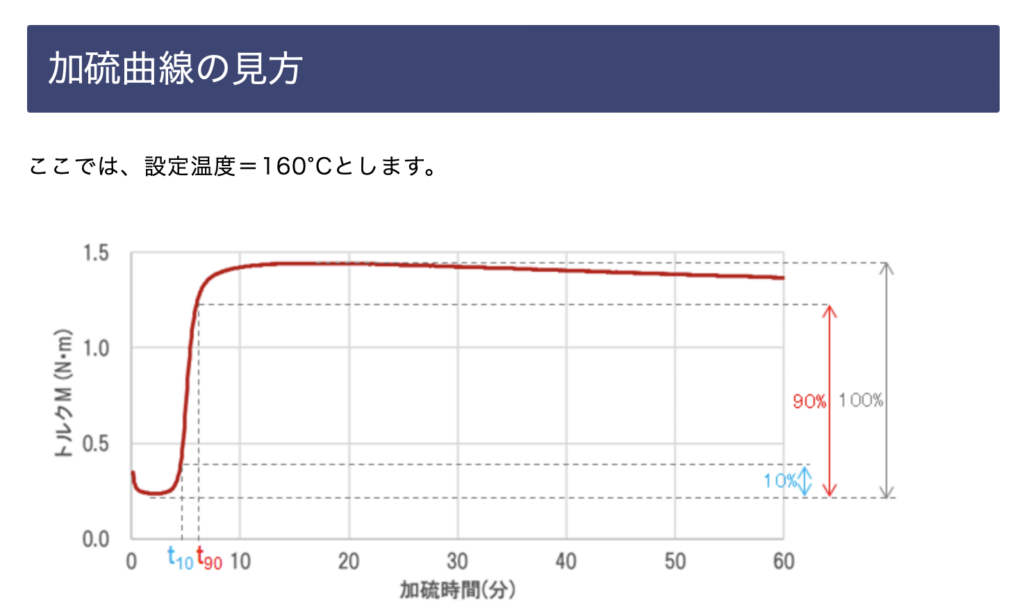

この装置は、ゴムが加熱される際のトルクの変化を記録し、加硫曲線を生成します。以下にその基本機能と仕組みについて詳しく説明します。

基本機能

出典:https://punhundon-lifeshift.com/vulcanization_curve

- トルクの変化測定 キュラストメーターは、未加硫ゴムの試験片を用いて、加硫過程におけるトルクの変化を測定します。試験片を設定した温度で加熱し、時間経過に伴うトルクの変化を記録します。このトルクの最大値(100%)は、ゴムが完全に加硫されたことを示します。

重要な指標として、トルク10%(T10)とトルク90%(T90)があり、これらはそれぞれゴムが流動化し始める時間と、成形品が取り出せる状態に達する時間を示します。 - 加硫剤や促進剤の配合確認 キュラストメーターは、加硫剤や促進剤の配合状況を確認するためにも使用されます。過去の加硫曲線データと比較することで、製品の一貫性や品質管理が行えます。また、異なる加硫温度での条件を調べることも可能であり、これにより最適な成形時間を導き出すことができます。

- 操作の簡便性と安全性 キュラストメーターは操作が簡単で、安全性にも配慮されています。試料を測定部に置いて扉を閉じるだけで測定が開始され、万が一扉が開かれた場合には測定が強制終了する仕組みになっています。このような設計により、ユーザーは安心して操作できる環境が提供されています。

仕組み

- ダイスの配置と加熱 キュラストメーターは、上下に配置された2つのダイス間に試料となる未加硫ゴムを挟み込みます。これらのダイスは、設定された温度で加熱され、試料が所定の温度に達するまで温められます。温度は通常、150℃から200℃の範囲で設定されます。

- ねじり振動とトルク測定 下ダイスが動き、試料にねじり振動を与えます。この振動によってゴムがせん断され、その際に発生するトルクが測定されます。トルクは、ゴムの流動性や弾性に関連しており、加硫が進むにつれてトルク値が変化します。具体的には、最初はトルクが低下し、その後加硫が進むにつれてトルクが上昇し、最終的には飽和状態に達します。この過程で得られるデータから「加硫曲線」が描かれます。

キュラストメーターは、ゴム成形メーカーにとって欠かせない品質管理ツールであり、製品の一貫した品質を確保するために重要な役割を果たしています。この装置は、1960年代に日本合成ゴムによって開発され、その後広く使用されるようになりました。

キュラストメーターの配合設計と品質管理における活用方法

キュラストメーターは、ゴムの加硫特性を評価するための重要な試験機器であり、ゴム配合設計と品質管理において多岐にわたる活用方法があります。

ゴム配合設計への活用

- 成型条件の最適化

キュラストメーターは、ゴムの加硫度をトルクで測定し、

T10(トルク10%)とT90(トルク90%)のデータを取得します。

T10はゴムが金型内で流動化し始めるタイミングを示し、

T90は成型品が取り出せる状態になるまでの条件を示します。これらのデータは、成型時間や温度設定を最適化するために不可欠です。 - 配合剤の評価

加硫剤や促進剤が適切に配合されているかどうかを確認するためにもキュラストメーターは利用されます。過去の加硫曲線データと比較することで、新しい配合が従来と同等またはそれ以上の性能を持つかどうかを評価できます。

品質管理への活用

- 一貫した品質確保

キュラストメーターによる定期的な試験は、製造プロセス全体で一貫した品質を維持するために重要です。特に、異なるロット間での品質差異を早期に発見し、必要な調整を行うことが可能です。 - 不良品の早期発見

加硫プロセス中に異常が発生した場合(例えばオーバー加硫など)、キュラストメーターによってその兆候を早期に捉えることができます。これにより、不良品の発生を未然に防ぎ、生産効率を向上させることができます。 - データ管理と分析

キュラストメーターから得られるデータは、製造プロセスの改善や新しい材料開発にも役立ちます。データ分析によって、過去の成功事例や失敗事例から学び、次回以降の製造プロセスに反映させることができます。

このように、キュラストメーターはゴム成形メーカーにとって不可欠なツールであり、その活用によってゴム配合設計と品質管理が大幅に向上します。

成型条件の最適化や配合剤の評価、一貫した品質確保、不良品の早期発見など、多岐にわたる利点があります。このような試験機器を活用することで、高品質なゴム製品の安定供給が可能となり、市場競争力も高まります。

トラブルシューティングでのキュラストメーター活用法

キュラストメーターは、ゴムの加硫特性を評価するための重要な試験機器であり、ゴム製品のトラブルシューティングにおいて非常に有用です。

以下に、キュラストメーターの活用法とその具体的な利点について詳しく説明します。

キュラストメーターは未加硫ゴムの試験片を使用し、任意の温度で加硫度をトルクで計測します。

このプロセスでは、最大トルク(100%)がゴムが完全に加硫されたことを示し、トルク10%(T10)やトルク90%(T90)の値が、成形プロセスにおける流動性や成型完了のタイミングを示します。これらのデータは、ゴム成形メーカーにとって非常に重要です。

トラブルシューティングへの具体的な活用法

- 加硫剤や促進剤の配合確認 キュラストメーターを使用することで、加硫剤や促進剤が適切に配合されているかどうかを確認できます。これにより、製品の物性が期待通りであるかを評価し、不良品の原因を特定する手助けとなります。

- 過去データとの比較 過去の加硫曲線データと新たに得られたデータを比較することで、製造プロセスの変化や異常を早期に発見できます。これにより、製造ラインでの問題点を迅速に特定し、改善策を講じることが可能です。

- 加硫条件の最適化 加硫温度や時間を変更した際の加硫条件を測定することで、最適な成形条件を導き出すことができます。これにより、生産効率を向上させるとともに、不良品率を低下させることが期待できます。

- オーバー加硫の防止 オーバー加硫はゴムの物性を劣化させる原因となります。キュラストメーターによって最大トルクに達する前に成型品を取り出すタイミング(T90)を把握することで、この問題を回避できます。

- 新材料や配合の評価 新しい材料や配合が導入された場合、その硬化特性を迅速に評価するためにもキュラストメーターは役立ちます。これにより、新しい材料が既存の製品と同等またはそれ以上の性能を持つかどうかを確認できます。

キュラストメーターは、ゴム製品の品質管理やトラブルシューティングにおいて不可欠なツールです。加硫特性の詳細なデータ提供によって、製造プロセスの最適化や不良品の原因分析が可能となり、結果として生産効率と製品品質の向上につながります。

このような活用法は、ゴム成形メーカーだけでなく、新しい材料開発にも貢献します

キュラストメーター導入時の注意点と最新技術

キュラストメーターの導入に際しては、いくつかの重要な注意点と最新技術の理解が必要です。

以下にそれらを詳述します。

導入時の注意点

- 試験機の選定 キュラストメーターには多様なモデルがあり、それぞれ異なる機能や性能を持っています。自社のニーズに合ったモデルを選ぶことが、正確な加硫度測定に繋がります。特にトルク測定の精度や温度制御の範囲を確認することが重要です。

- 試験片の準備 未加硫ゴムの試験片は、均一なサイズと形状であることが求められます。不均一な試験片は、測定結果に影響を与える可能性があります。また、試験片の保管方法にも注意が必要で、湿気や温度変化から保護することが求められます。

- 温度と時間の管理 設定した温度で加硫を行い、その過程でトルクを測定します。温度が不適切であったり、加硫時間が不足していると、正確なデータが得られません。特に、T10(トルク10%)やT90(トルク90%)のタイミングを把握することは、成形プロセスにおいて非常に重要です。

- オーバー加硫のリスク 最大トルクに達した後も成形を続けると、オーバー加硫が発生し、ゴムの物性が劣化する可能性があります。特に合成ゴムや天然ゴムでは、この現象が顕著であり、それぞれ異なる影響を及ぼします。

- データ管理と品質管理 キュラストメーターから得られるデータは、過去のデータと比較しながら分析することで、有用な情報を引き出すことができます。また、加硫条件や材料配合についても継続的に見直しを行い、品質向上に努めることが求められます。

最新技術

- 安全性と操作性の向上 新しいモデルでは、測定部に試料を置いて扉を閉めるだけで操作が完了し、万が一扉が開いた場合には測定が自動的に終了する安全機能が搭載されています。また、英語版ソフトウェアも用意されており、国際的なユーザーにも対応しています。

- 非対称誤差ゼロの正弦波振動機構 この技術により、高い精度でトルクを測定できるため、加硫特性の評価がより信頼性の高いものとなります。また、優れた温度制御機能も備えており、温度変化による影響を最小限に抑えることができます。

- 自動レンジアップ機能 データ結果を予測しにくいサンプルでも適切な測定が可能です。この機能は特に研究開発や新材料の評価において重要です。

- デジタルデータ管理とリアルタイムモニタリング 測定結果を自動的に記録し、分析するシステムが導入されている場合があります。これにより、人為的なエラーを減少させ、一貫した品質管理が可能になります。また、リアルタイムでデータをモニタリングできる機能を持ち、異常値が発生した際には即座に警告を発することができます。

これらの技術革新は、キュラストメーターの性能向上だけでなく、ユーザーの利便性や安全性を大幅に向上させており、多様な産業分野での応用が期待されています。

本記事のまとめ

キュラストメーターは、ゴム製品業界において不可欠なツールです。その基本機能と仕組みを理解することで、硬化プロセスを正確に把握し、製品の品質向上と安定化を図ることができます。

また、ゴム配合設計や品質管理への具体的な活用法を通じて、新製品開発の効率化や不良品削減を実現できます。

さらに、トラブルシューティングにおいても、測定データを活用することで原因究明や改善策の立案がスムーズに行えます。特にスコーチタイムや硬化曲線のデータは、生産工程におけるリアルタイム管理に大きく貢献します。

導入時の注意点を押さえ、最新の技術動向にも目を向けることで、デジタル化やAI分析などの先進的な手法を取り入れた効果的な運用が可能になります。

これにより、環境対応型ゴム材料の開発やエネルギー効率の向上といったサステナブルな取り組みも実現できます。

キュラストメーターを最大限に活用することは、ゴム業界における競争力の向上に直結します。

本記事で紹介した活用方法や注意点を参考に、ゴム製品の品質管理と生産効率を一歩先へ進めてください。

最後まで読んでいただきありがとうございました。

コメント