ゴムの金型汚染は、加硫成形工程において発生する問題であり、

主に金型表面にゴム材料やその添加剤が付着し、製品の品質や生産効率に悪影響を及ぼします。

以下に、金型汚染の原因とその防止技術について詳述します。

ゴム金型汚染のメカニズム

ゴムの金型汚染は、ゴム製品の製造過程において重要な問題であり、そのメカニズムは複雑です。

以下に、金型汚染の主な要因とそのメカニズムを詳しく説明します。

- 汚染物質の移行

ゴム材料に含まれる有機物や無機物が、加硫工程中に金型表面に移行します。

この段階では、ゴム中の成分が高温環境下で金型表面に接触し、化学反応や物理的吸着を通じて移動します。特に加硫剤や充填剤(硫黄、酸化亜鉛など)が金型表面に付着することが多いです。 - 付着と堆積

移行した汚染物質は、金型表面に付着し、さらに堆積していきます。

この過程では、金属表面の酸化物層や水酸基が汚染物質と反応し、新たな結合を形成します。

これにより、汚染物質が金型表面に強固に結合し、除去が困難になります。 - 熱酸化劣化

汚染物質が堆積すると、それらは熱酸化劣化を受けることがあります。特に高温環境下では、有機物が酸化し、樹脂化することで金型との接着力が増大します。

この現象は、特に不飽和ゴムやハロゲン系ゴムで顕著です。 - 反応性の変化

汚染物質が金型表面で反応することで、新たな化合物が生成されることがあります。これらの新しい化合物は、さらなる汚染を引き起こす要因となり得ます。例えば、ハロゲン系ゴムでは加硫中に発生するハロゲンガスが金型を腐食させることがあります。 - 環境要因

作業環境(温度、湿度など)も金型汚染に影響を与えます。高温多湿の環境では、汚染物質の移行や反応が促進されるため、汚染が進行しやすくなります。

また、作業中の操作ミスや不適切な管理も汚染を悪化させる要因となります。

これらのメカニズムは相互に関連しており、一つの要因が他の要因を引き起こすことがあります。

例えば、高温での加硫条件は汚染物質の移行を促進し、その結果として付着と堆積が進むという具合です。また、使用するゴム材料や配合剤によっても汚染の程度は異なります。特に天然ゴムやイソプレンゴムは熱酸化劣化を受けやすく、これらの材料を使用する際には注意が必要です。

このように、ゴムの金型汚染は多くの要因から成り立っており、その理解と対策は製造プロセス全体の効率性と製品品質を向上させるために不可欠です

ゴム金型汚染の原因

ゴム金型汚染の原因は多岐にわたりますが、主な要因は以下の通りです。

- 加硫反応による汚染物質の生成: ゴム金型の加硫成形工程では、

加硫反応が進行し、その結果として分解物やガスが発生します。

これらの成分がゴム表面に移行し、金型表面に吸着または付着することで汚染が生じます。

この汚染物質には、硫黄や亜鉛華などの加硫剤、老化防止剤などが含まれます。 - 温度と圧力の影響: 加硫温度が高くなると、金型汚染は激しくなります。特に170℃から190℃の範囲では、汚染の程度が3倍になることが知られています。また、射出成形では高温・高圧下で作業が行われるため、金型汚染がさらに進行しやすくなります。

- 材料の相互作用: ゴム材料や配合剤の種類によって、発生する汚染物質やその挙動が異なります。例えば、可塑剤や軟化剤、ワックスなどは金型表面に移行しやすく、

これらが原因で金型が汚染されることがあります。 - 作業環境と操作: 作業環境や作業操作も金型汚染に影響を与えます。

適切な管理が行われない場合、汚染物質の蓄積を助長する可能性があります。 - 洗浄方法と頻度: 汚染された金型は定期的に洗浄する必要があります。洗浄方法にはアルカリ洗浄や酸洗浄、ブラスト洗浄などがありますが、それぞれに特有の利点と欠点があります。適切な洗浄方法を選定しないと、金型の劣化を招く恐れがあります。

これらの要因は相互に関連しており、特定の条件下で複合的に作用することがあります。したがって、ゴム金型の管理にはこれらすべてを考慮する必要があります。

ゴム金型の洗浄方法について

ゴム金型の洗浄は、金型の寿命を延ばし、成形品の品質を維持するために非常に重要です。

以下に、一般的な洗浄方法とその特徴をまとめます。

- ブラスト洗浄: 圧縮空気で特殊な研磨材(樹脂メディアやドライアイス)を金型表面に吹き付ける方法です。短時間で汚れを除去でき、金型を傷めることが少ないため、非常に効果的です。

- 化学洗浄: 化学洗浄剤を使用して金型を浸漬またはスプレーする方法です。

ゴム金型用の洗浄剤は、炭化した加硫剤や離型剤の汚れを瞬時に除去する能力があります。 - 超音波洗浄: 超音波洗浄機を使用して、微細な汚れやデポジットを除去します。特に複雑な形状の金型に対して有効です。

- 分解洗浄: 金型を分解して内部まで徹底的に洗浄する方法です。

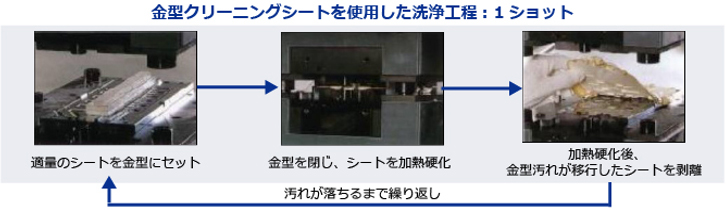

頑固な汚れを効果的に除去できます。 - クリーニングシート: 金型に挟んで加熱するだけで洗浄が可能なシートを使用します。短時間で洗浄でき、生産性の向上にも寄与します。

(出典:https://www.resonac.com/jp/solution/cleaningsheets-qm.html)

これらの方法はそれぞれ異なる利点と欠点があります。

例えば、ブラスト洗浄は効率的ですが、金型に傷がつくリスクもあります。

一方で、クリーニングシートは作業効率を大幅に向上させる可能性がありますが、

特定の条件下でのみ効果的です。

また、定期的なメンテナンスとオーバーホールも重要です。

金型を分解して徹底的に清掃し、必要に応じて部品交換も行います。

これにより金型の性能を維持し、不良品の発生率を低下させることができます。

総じて、ゴム金型の洗浄は多様な手法があり、それぞれの特性を理解した上で適切な方法を選択することが重要です。定期的なメンテナンスと適切な洗浄手法によって、金型の寿命と成形品の品質を確保することができます。

金型汚染防止技術

材料選定

まず、汚染要因物質が発生しにくいゴム種として、フッ素ゴム(FKM)、シリコーンゴム(VMQ)、エチレンプロピレンゴム(EPDM)、ブタジエン系ゴム(BR)が挙げられます。これらのゴムは、加硫過程での化学反応が少なく、金型への汚染を引き起こす要因が少ないため、製造工程でのトラブルを減少させることができます1。

次に、汚染要因物質が発生しない配合剤の選定も重要です。化学的安定性、低粘着性、適切な相溶性、非毒性・環境負荷の少ない成分を持つ配合剤を選ぶことで、金型汚染を防ぐことが可能です。

最近では、金型汚染防止剤と呼ばれる新しいタイプの添加剤も開発されており、これらを使用することで、従来の配合剤よりも優れた性能を示すことがあります。

さらに、相容性の良い材料を選ぶことも汚染要因物質の移行を制御するために重要です。

ポリウレタン樹脂、メラミン樹脂、アクリル樹脂、シリコーンなどは、他の材料と化学的または物理的に適合し、相互作用が少ないため、汚染物質の移行を抑制する効果があります。

これらの材料を使用することで、製品の耐久性や機能性を向上させることができます。

このように、汚染要因物質が発生しないゴム種や配合剤を使用し、相容性の良い材料を選ぶことは、安全で持続可能な製品開発において不可欠な要素です。これらの基準を守ることで、企業は環境への配慮とともに消費者からの信頼も得ることができるでしょう。

金型設計

ゴム金型の汚染防止において、金型設計は非常に重要な役割を果たします。

以下に、これらの要素について詳しく解説します。

金型設計においては、鋭角な部分を避けることが推奨されます。

鋭角なデザインは、ゴム材料の流動を妨げ、局所的な圧力集中を引き起こす可能性があります。

このような圧力集中は、成形時に不均一な流動を生じさせ、

結果として金型内での汚染物質の堆積を促進します。したがって、流動性を高めるためには、滑らかな曲線や緩やかな角度を持つデザインが望ましいです。このような設計は、ゴム材料が金型内でスムーズに流れることを助け、汚染物質の付着リスクを低減します。

表面処理技術

ゴム金型の汚染防止における金型表面処理技術は、製品の品質向上と生産効率の向上において重要な役割を果たします。以下に、主要な表面処理技術の種類とその特徴をまとめます。

表面処理技術の種類と特徴

- セラミックス処理

- 金型表面に硬いセラミック層を形成し、耐摩耗性や耐食性を向上させます。疎水性を持つため、汚染物質の付着を防ぎやすくなります。

- フッ素樹脂処理

- 金型表面にフッ素樹脂をコーティングし、離型性を向上させ、汚染物質が付着しにくくなります。化学的に安定しており、高温環境でも劣化しにくい特性があります。

- 硬質クロムめっき

- 金型表面にクロムの薄膜を形成し、耐摩耗性や耐腐食性を向上させます。表面硬度を高め、摩耗による劣化を防ぎますが、汚染防止には直接的な効果が薄い場合があります。

- イオン注入処理

- 金型表面にイオンを注入して物質の特性を変化させ、表面の硬度や耐摩耗性を向上させます。高温環境下での性能向上が期待されます。

- ナノコンポジット被覆

- ナノサイズの材料を用いて金型表面に被膜を形成し、高い強度と耐久性を持ち、汚染物質の付着を防ぎます。表面の滑らかさも向上し、離型性が改善されます。

これらの技術は、使用するゴム材料や成形条件に応じて最適な方法を選択することが重要です。特に高温や高圧環境で使用される金型では、耐熱性や耐腐食性が求められるため、それぞれの特性を考慮した選定が必要です。これらの技術を組み合わせて使用することも有効です。

さらに、金型の素材選定も重要です。例えば、アルミニウム合金などの耐腐食性の高い素材を使用することで、金型自体の劣化を防ぎつつ、汚染物質の付着を抑えることができます。

また、金型表面の平滑性も重要であり、高い平滑性を持つ表面は汚染物質が付着しにくくなるため、成形後の洗浄作業も軽減されます。

これらの設計要素や表面処理技術は、ゴム金型汚染防止において相互に関連しており、一貫したアプローチで取り組むことが求められます。最終的には、このような工夫によって製造コストの削減や製品品質の向上が期待できるため、企業全体の競争力にも寄与することになります。

結論

金型汚染は製造コストや製品品質に大きな影響を与えるため、その防止と管理は非常に重要です。

適切な材料選定や金型設計、先進的な表面処理技術を活用することで、汚染を効果的に低減することが可能です。今後も新たな技術開発と研究が期待されます。

本記事のまとめと今後の課題

ゴム金型汚染と防止技術の今後の課題は、ゴム製品の製造における品質向上と生産効率の向上に直結しています。

以下に、主な課題とその詳細を示します。

まず、金型汚染の原因として、加硫成形時に発生する汚染物質が挙げられます。

これには、ゴム材料や添加剤からの移行物質が含まれ、金型表面に付着し堆積することで、型離れ性が悪化します。この現象は、製品の外観や寸法精度に悪影響を及ぼし、不良品の発生を招くことがあります。

防止技術としては、以下のような方法が考えられます。

- ゴム材料と配合設計の見直し: 汚染要因物質が発生しないゴム種や配合剤を選ぶことで、金型表面への移行を制御できます。また、加硫系の変更や配合設計の見直しも効果的です。

- 金型表面処理技術: フッ素樹脂処理やセラミックス処理(CrN被覆など)を施すことで、金型が汚染物質を付着しにくくすることができます。

- 離型剤の選定と使用: セミパーマネントタイプのシリコン系やフッ素樹脂系離型剤は、汚染を抑制する効果があります。

- 加硫・成形条件の最適化: 高温での加硫は汚染を促進するため、適正な加硫管理が必要です。

- 定期的な洗浄とメンテナンス: 新たな洗浄技術としてドライアイスブラストやレーザー洗浄なども注目されています。

今後の課題としては、以下の点が挙げられます。

- 材料の相溶性と分散性の向上: 発泡剤や添加剤が金型に付着することを防ぐため、相溶性を高めることが必要です。

- 洗浄技術の進化: 環境に優しい洗浄剤の使用が注目されており、作業環境の安全性も向上します。

- プロセス管理とモニタリング技術の導入: IoT技術やAIを活用したスマートファクトリーの実現が求められます。

- 教育とトレーニング: 従業員が金型汚染防止の重要性を理解し、適切な手法を実践できるようにするための教育プログラムが必要です。

- 業界全体での協力と情報共有: 異なる企業間で成功事例や技術情報を共有することで、全体としての汚染防止策が強化されます。

これらの課題に対処することで、ゴム金型汚染とその防止技術は今後ますます進化し、高精度で持続可能な製品生産が実現されると考えられます。

コメント